Yangzhou Yifeng Copper Products Co., Ltd. wurde 2005 gegründet und befindet sich in Yangzhou, einer historischen, kulturellen und reichen Stadt, die für ihre wunderschöne Landschaft und ihren bequemen Transport bekannt ist. Das Unternehmen deckt eine Fläche von 30.000 Quadratmetern ab und beschäftigt mehr als 80 Mitarbeiter, darunter 20 technisches Personal und 7 Fachleute mit Zwischentiteln.

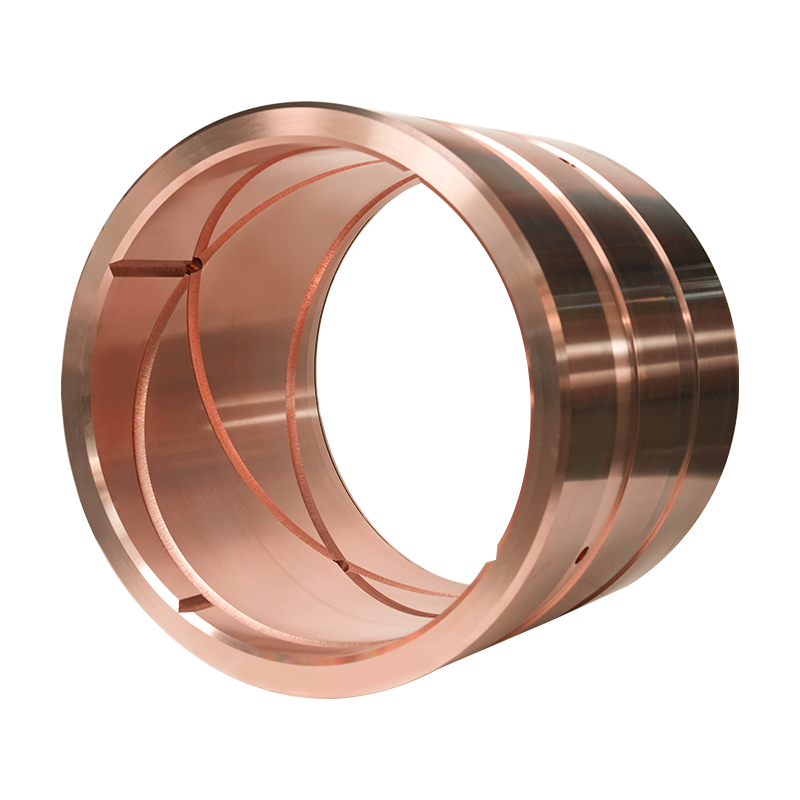

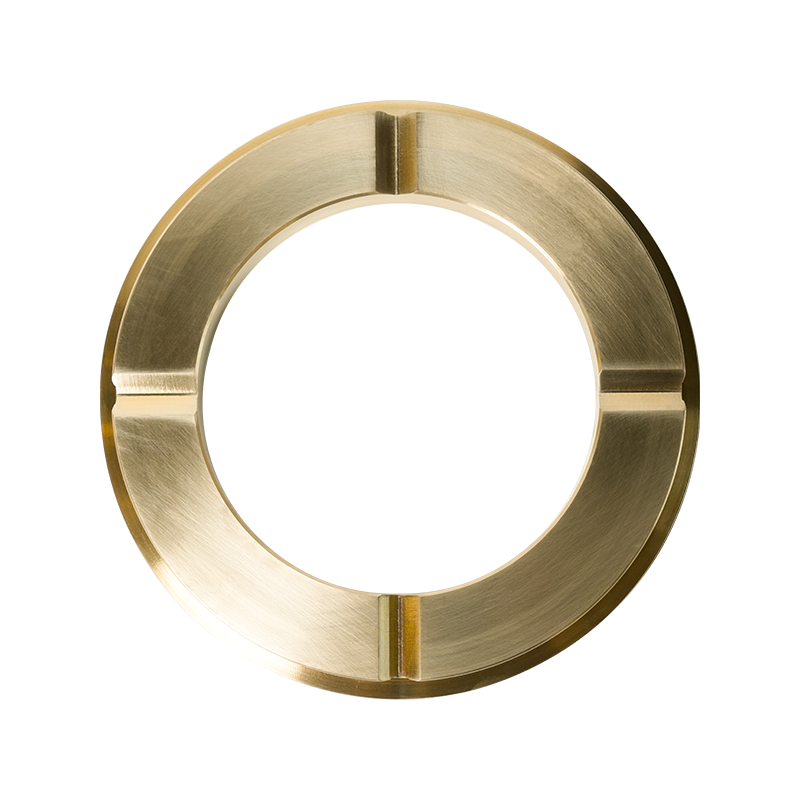

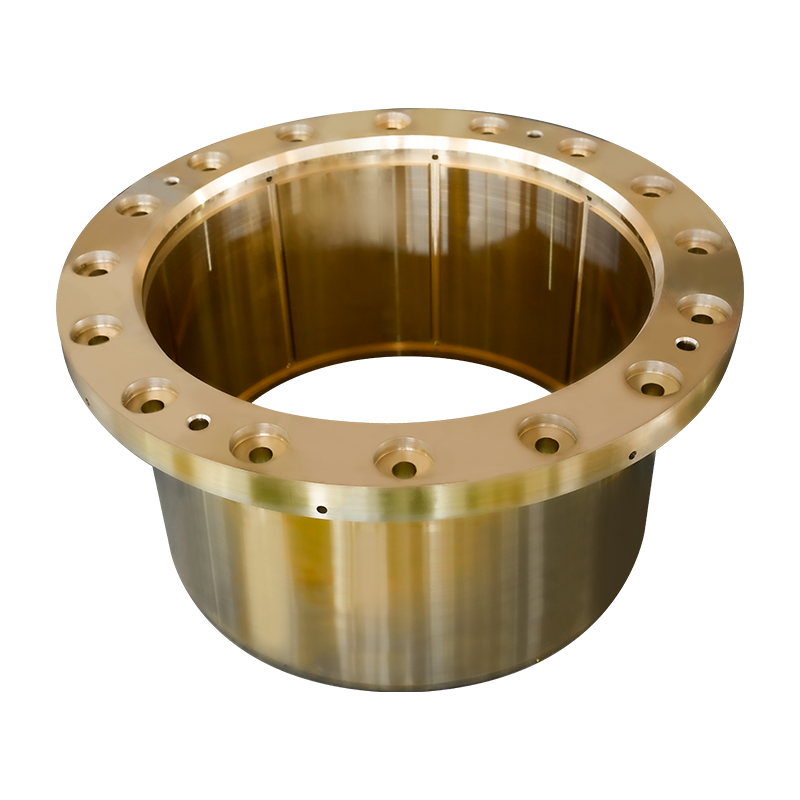

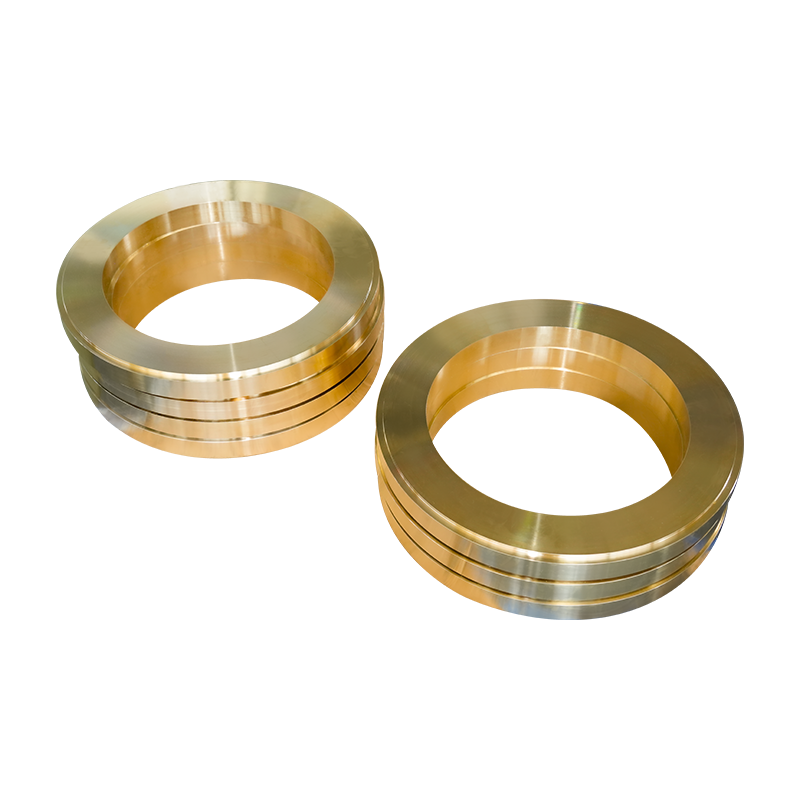

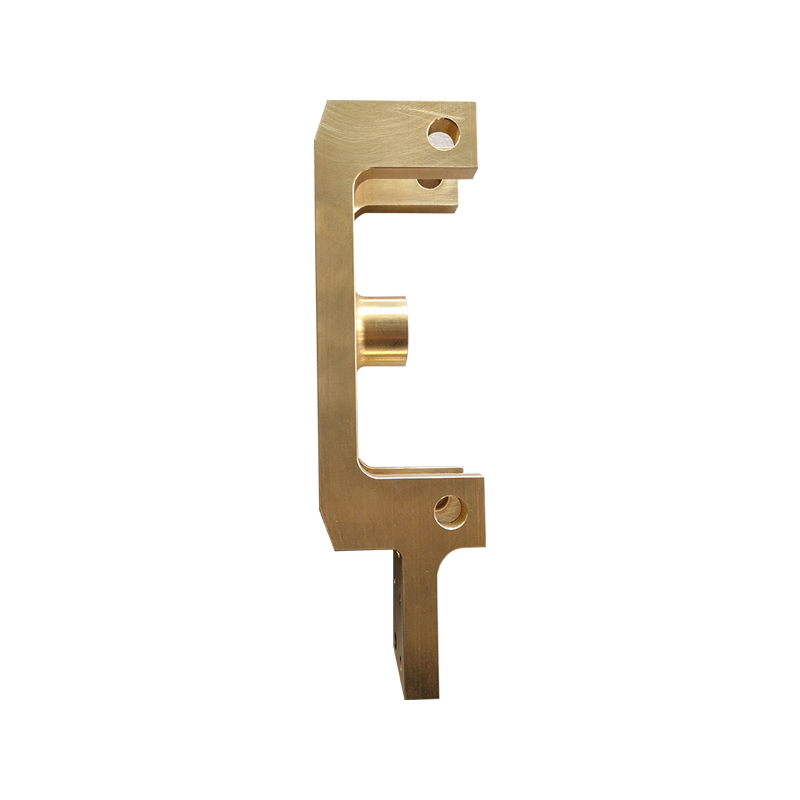

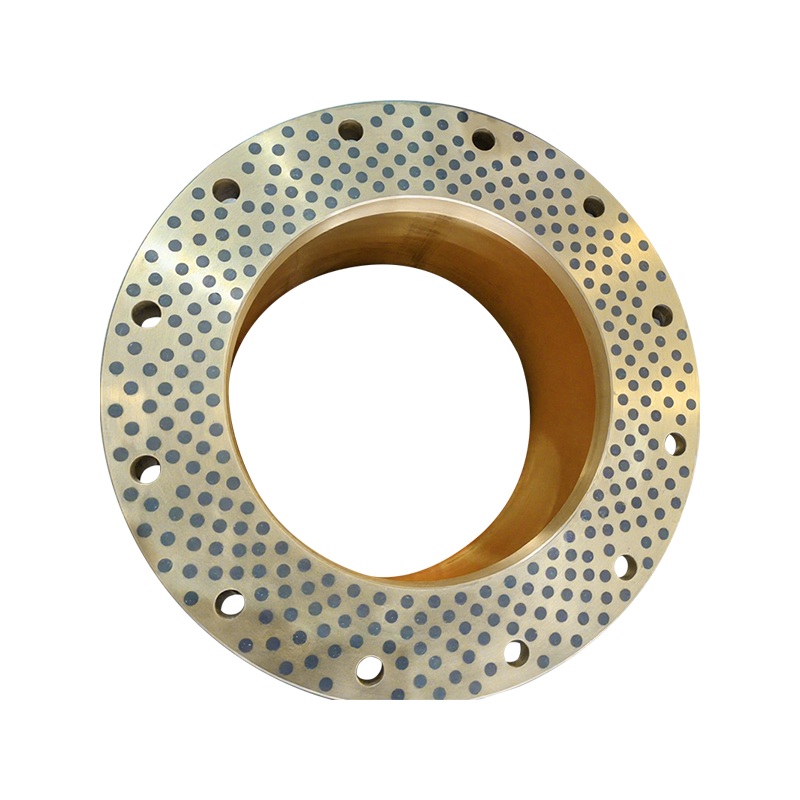

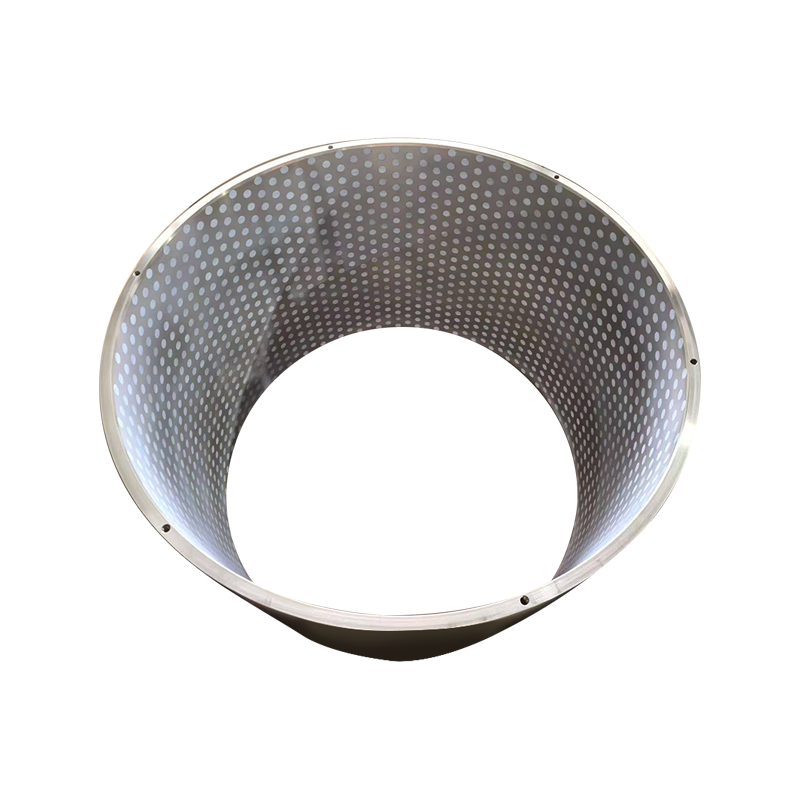

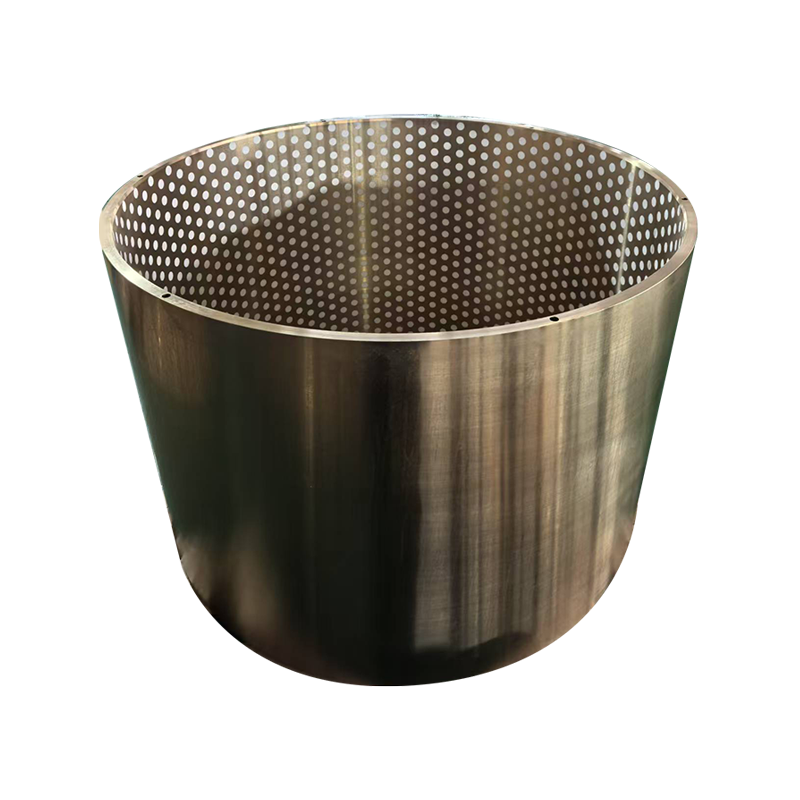

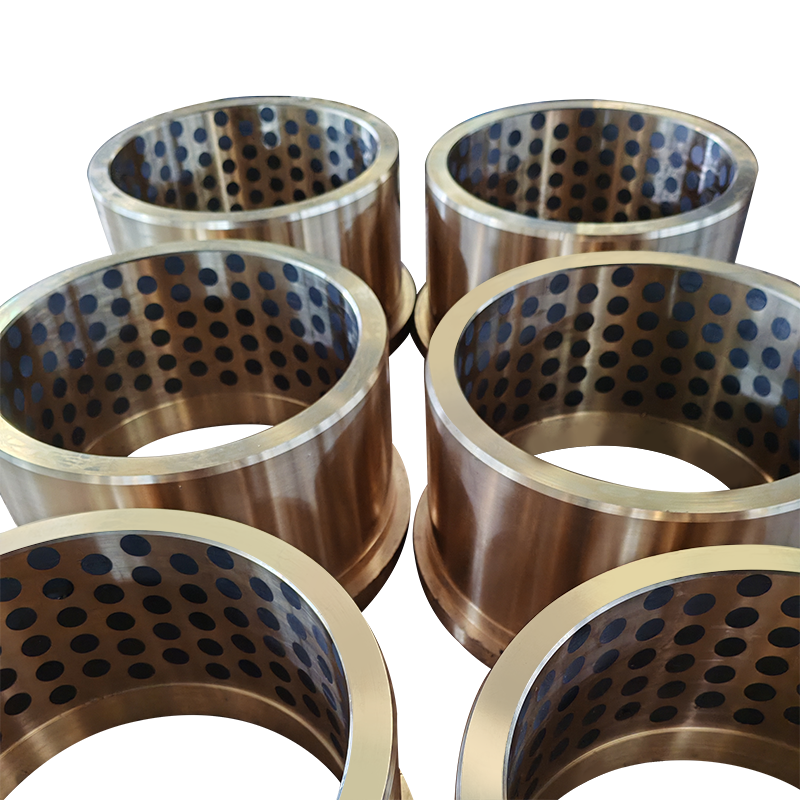

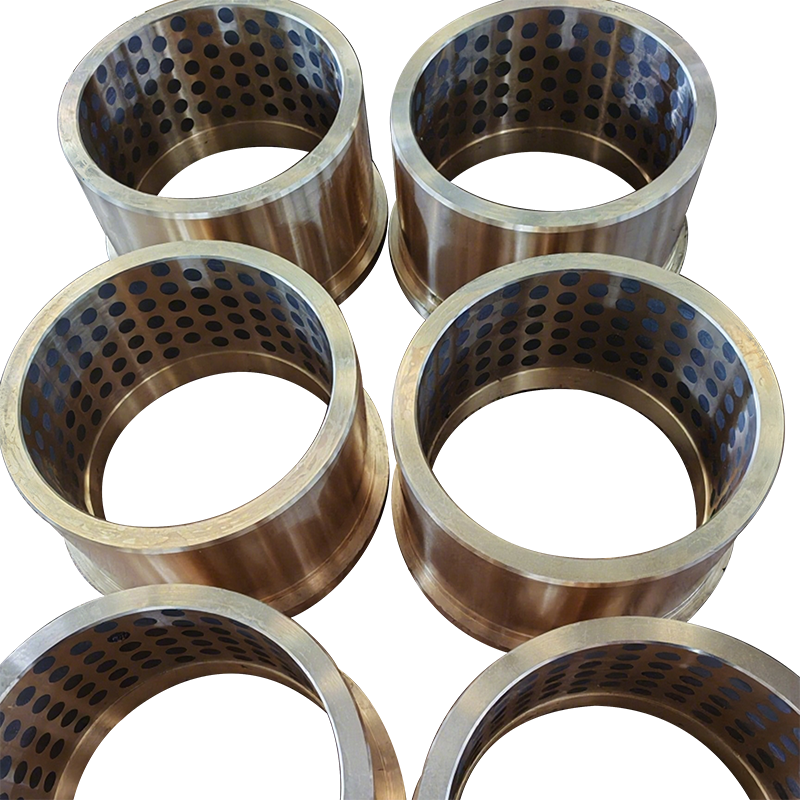

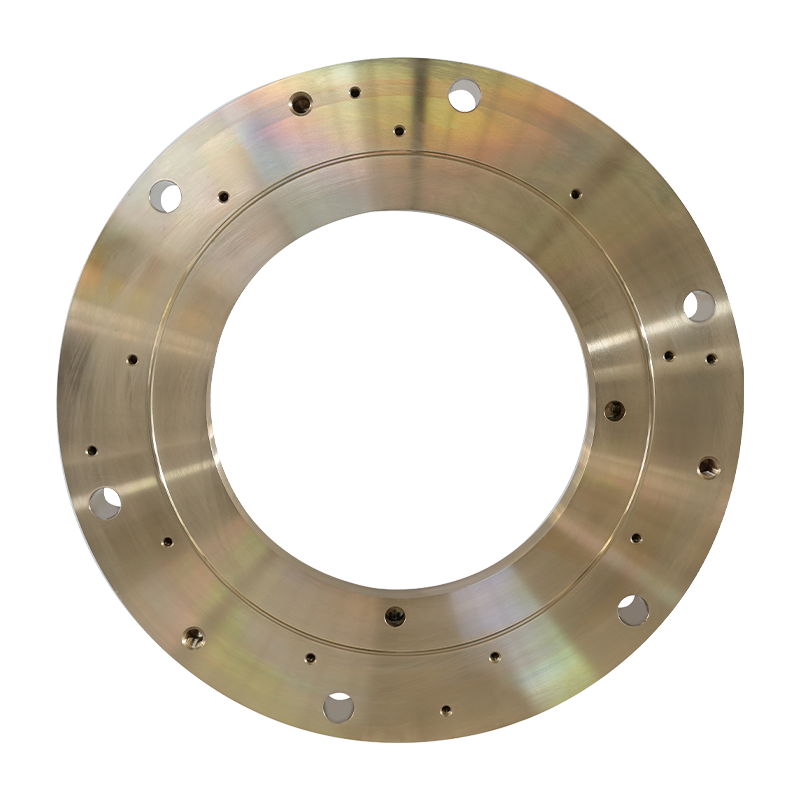

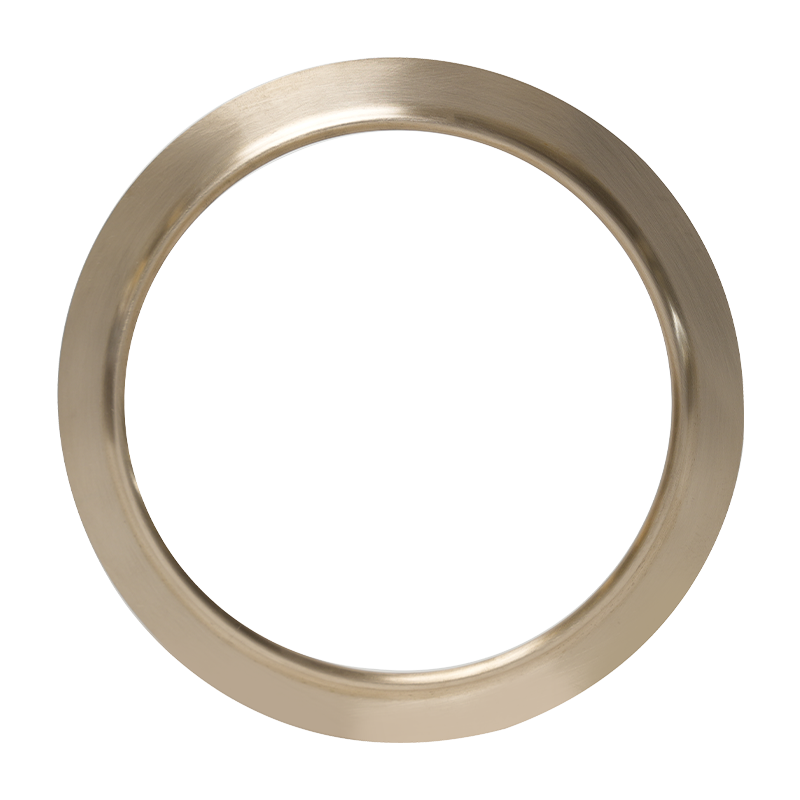

Das Unternehmen ist spezialisiert auf die Herstellung von Hochleistungs-Kupferlegierprodukten, die hauptsächlich in Bergbaugeräten, Meeresantriebs- und Dichtungssystemen, metallurgischen Maschinen, Öl- und Gasausrüstung, Offshore-Bohrplattformen sowie Hubvorrichtungen für Schleusen eingesetzt werden.

Die Produkte werden vor allem für zahlreiche Fortune-500-Unternehmen und weltweit tätige Industriekonzerne geliefert.

Yifeng legt großen Wert auf Innovation und geistiges Eigentum. Das Unternehmen unterhält eine enge F&E-Partnerschaft mit der Southwest Jiaotong University und hat gemeinsam mit ihr die Industrie-Hochschul-Forschung-Kooperationsbasis der Southwest Jiaotong University gegründet, um fortschrittliche Forschung und Produktentwicklung zu fördern.

English

English 日本語

日本語 русский

русский Deutsch

Deutsch